PP管切斷工藝的不足之處探析

瀏覽: |

2025-10-09 14:01

PP管切斷工藝的不足之處探析

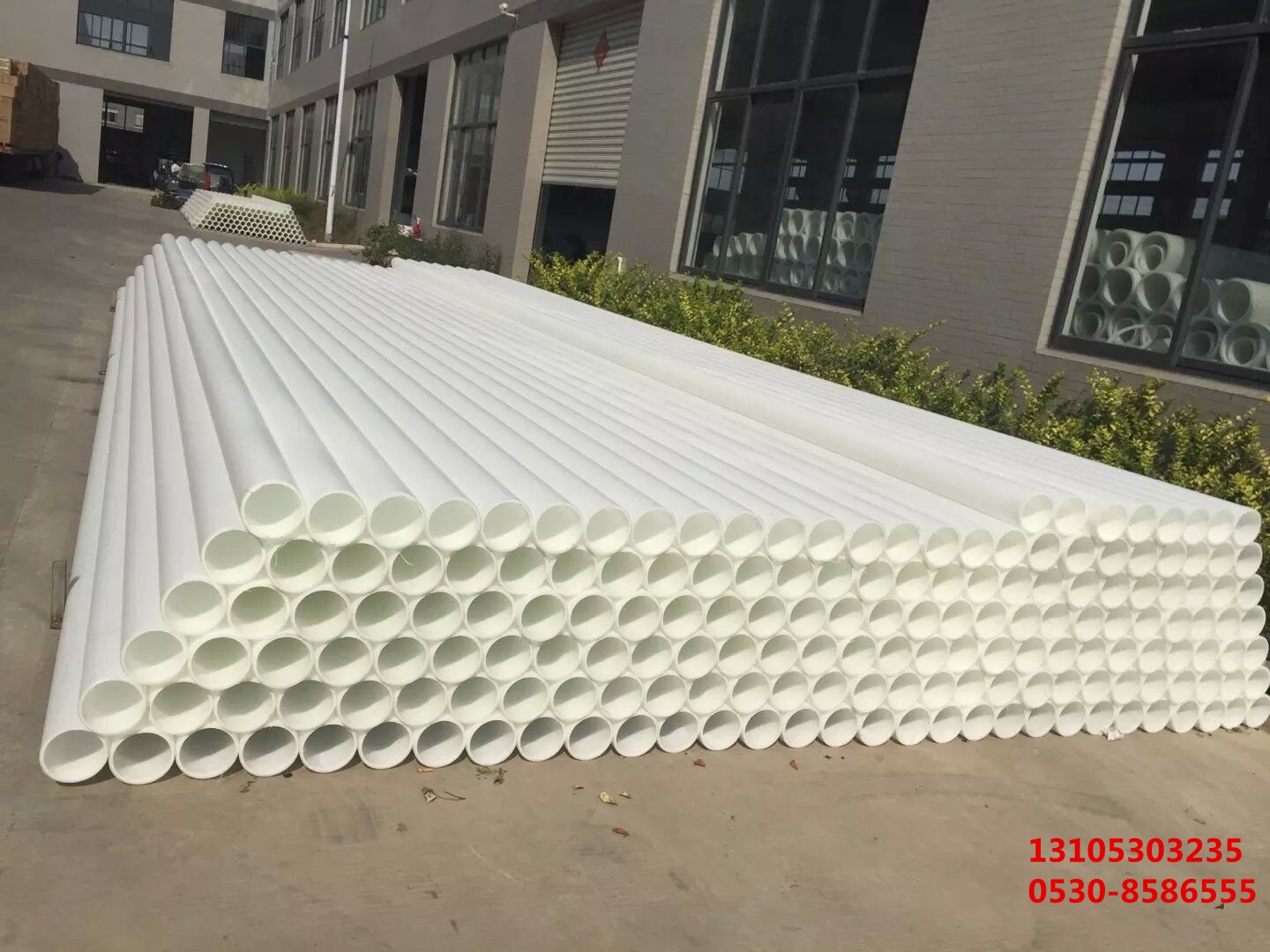

聚丙烯(PP)管材因其耐腐蝕、質輕且成本低廉的***性,在化工、建筑給排水及農業灌溉等諸多***域得到了廣泛應用。然而,在實際生產過程中,PP管的切斷環節卻存在著一系列技術瓶頸與挑戰,這些不足不僅影響了產品的外觀質量和尺寸精度,還可能降低生產效率并增加材料損耗。本文旨在深入剖析PP管切斷工藝中的現存問題,并提出相應的改進建議。

切口質量欠佳

毛刺現象普遍:傳統的機械切割方式,如鋸切或銑削,往往會在管材端口留下明顯的毛刺。這些毛刺若不加以處理,后續安裝時極易劃傷密封圈或其他配件,導致密封失效,引發泄漏風險。***別是在高壓系統中,微小的縫隙都可能成為安全隱患。

表面粗糙度高:受刀具磨損、振動等因素影響,切割后的斷面通常不夠光滑平整,增加了流體流動阻力,長期使用下易形成水垢沉積,影響系統的正常運行和使用壽命。對于要求嚴格的衛生級應用場合,如食品加工行業,粗糙的表面更難以徹底清洗消毒,存在交叉污染的風險。

熱影響區材質變化:激光切割雖能實現高精度裁斷,但高溫作用會使切口附近的材料發生降解、炭化等化學變化,改變了原有的物理性能,降低了該區域的強度和韌性,使得管材在受力時容易從切口處破裂。

尺寸精度難以保證

設備穩定性限制:老舊型號的設備由于缺乏先進的控制系統和精密傳動部件,運行過程中容易出現抖動、偏移等問題,導致每次切割的位置偏差較***,無法滿足精細化生產的需要。即便是新購設備,若維護保養不到位,同樣會出現類似狀況。

材料變形干擾測量:PP材料具有一定的彈性恢復能力,剛切斷后會產生輕微回彈,致使實際長度短于設定值;而環境溫度波動也會造成管材熱脹冷縮,進一步加劇了尺寸控制的復雜性。這種不確定性給批量生產帶來困擾,增加了廢品率。

效率低下且成本高昂

頻繁換刀耗時費力:無論是金屬刀片還是硬質合金刀具,長時間連續作業后都會逐漸鈍化,必須定期更換以確保切割效果。每次換刀都需要停機操作,中斷生產流程,減少了有效工作時間,降低了整體產能。同時,刀具采購及管理也是一筆不小的開支。

人工調整繁瑣低效:多數情況下,操作人員需憑經驗手動調節切割參數,包括速度、進給量等,這不僅考驗工人技能水平,還因個體差異導致產品質量不穩定。一旦參數設置不當,要么浪費原材料,要么產出次品,得不償失。

安全環保隱患凸顯

粉塵飛揚危害健康:干式切割過程中產生的***量塑料碎屑彌漫在空中,被吸入人體呼吸道后可引起咳嗽、過敏等癥狀,長期暴露甚至可能導致肺部疾病。車間內粉塵濃度超標還會污染工作環境,違反職業健康安全法規。

噪聲污染擾民:高速運轉的機器發出的刺耳噪音超過規定分貝限值,既影響周邊員工的工作專注度,也可能遭到附近居民投訴,面臨行政處罰風險。此外,噪音過***掩蓋了設備異常聲響,不利于及時發現故障隱患。

自動化程度不高

高度依賴人工干預:現有很多生產線仍以半自動為主,上下料、定位夾緊等關鍵步驟均需人工輔助完成,勞動強度***,生產效率受限于人的生理極限。而且人為因素引入的錯誤概率相對較高,不利于***規模標準化生產。

智能化改造滯后:相較于其他制造業***域的快速進步,部分PP管生產企業在智能制造方面的投入不足,未能充分利用機器人、物聯網等新技術實現全流程自動化監控和管理,錯失提升競爭力的機會。

針對上述問題,行業內已經開始探索解決方案。例如采用超聲波振動輔助切割技術減少毛刺產生;利用恒溫恒濕車間穩定材料狀態提高尺寸精度;開發在線檢測系統實時反饋調整切割參數;推廣濕式切削抑制粉塵擴散;以及加***研發投入推動自動化設備的升級換代。通過持續技術創新和管理***化,相信未來PP管切斷工藝將迎來質的飛躍,更***地服務于下游產業發展。